工业系统演化与设计

作者:邹德虎

可以回顾公众号的第1篇文章,这篇文章体现了我建立公众号的初衷:“电力系统是工程技术领域最复杂的系统之一,我开通这个公众号,是希望从系统性、同时也不失底层细节的情况下来更深入地认识电力系统。”但究竟系统究竟指的是什么,有哪些特点,这篇文章只是一笔带过。本文展开来谈谈工业系统的特点。

关于系统科学和系统工程,钱学森同志有巨大的贡献。他首先提出将科学、工程技术、管理结合起来,进行综合集成。系统的一个最重要的特点,就是系统在整体上具有其组成部分所没有的性质,这就是系统的整体性。系统的整体性是涌现出来的,不是简单还原加拼接就有的。系统结构是我们能够改变、调整、设计和组织的。这样,我们便可以通过改变、调整系统组成部分或组成部分之间、层次结构之间以及与系统环境之间的关联关系,使它们相互协调与协同,从而在系统整体上涌现出我们满意的和最好的功能,这就是系统组织管理、系统控制和系统干预的基本内涵,是系统管理、系统控制等要研究的基本问题,也是系统工程、控制工程等所要实现的主要目标。

下面,我再结合工业系统(尤其是电力系统),谈谈我个人的认识。

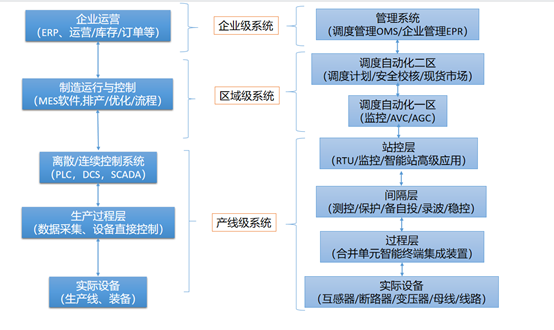

分层结构

首先,工业系统的一个典型特点是分层结构,下面的图是我画的。左边表示的制造业系统分层结构(参考ISA-95标准);右边是电力系统分层结构(参考IEC61850和IEC61970标准)。由此可见,工业系统的分层特性具有相似性和普遍性。

这一点与互联网的to C系统具有本质不同。当然,互联网系统当然也是分层的,尤其是后台数据系统,但分层特性没有工业系统那么明显。例如,to C系统的个人用户数据,基本都是汇总到数据中心去处理。因此,互联网的技术专家特别强调解决高并发的问题,但单一业务并不复杂(这也是很多程序员吐槽自己做的事“增删改查”的工作)。工业系统的特点是:低层系统绝大多数采集的数据都是就地处理和用于控制;上层起到协调、优化的作用,越上层的工业系统协调的范围越大,但离实时控制越远。这就导致高并发不是工业系统的首要矛盾,工业系统的主要挑战在于:业务的高度复杂和定制、优化有很大的困难和空间,以及业务与物理过程不可分(意味着系统无法脱离工艺和实际设备而存在,如果有的“工业系统”只是给领导看大屏,那就跟放电影没区别)。

这就可以从本质上解释,互联网的经验和技术,不可能直接移植到工业系统。当然,信息技术和互联网的发展,确实给工业系统的演化带来新的机遇,这一点主要是工业系统演化中,可用的“工具”变多了,甚至有巨大的变化。以前做不了的事情,通过数字化的发展,变得可以去做了。有一点必须注意:信息技术的发展,导致工业系统可以采用新的工具改进管理和生产,但这种改进并不是把互联网的东西直接搬过来的,而是间接形成的。

软件定义

其次,从最简单的划分来说,工业系统由硬件、软件、管理组成。管理是通过硬件和软件间接发挥作用。现代工业系统的演化趋势是,软件越来越起到重要作用。现在,哪怕是嵌入式工程师、硬件工程师,甚至是芯片工程师,他的主要工作,其实还是在与软件打交道。软件在工作中的占比,似乎可以判定企业的数字化水平的高低。比如说,在几十年前,保护是用继电器硬件实现的,其图纸复杂到一张桌子摆不下,现在保护已经完全由软件实现。还有,输电线路的巡检,以前似乎是纯粹的硬件相关工作,而且是很辛苦的重体力劳动。但现在各种传感器、无人机、线路监测系统的发展,线路巡检已经有越来越多的软件参与了。

软件的发展和低边际成本特性,可以使得系统拆分成不易变部分和易变部分。易变部分尽量由软件执行,将大大降低系统演化成本、提高系统技术更新换代速度。这就是“软件定义”。基于易变部分的基础上,管理的“敏捷方法”也可应用起来了。要注意,敏捷方法应用于成本高的不易变部分,只能适得其反。管理不存在万能的方案,技术也一样。 工业系统的“软件定义”,我们轻易可以举出好几个例子:

-

软件定义通信(SDN),在这个架构中,网络的控制平面(决定数据如何流动)被抽象出来,通过集中化的软件应用进行控制,而不是分布在各个网络设备上。这使得网络管理员可以更容易地设计和管理网络,实现网络流量的优化、自动化配置、故障快速修复等。

-

基于PLC的自动化控制系统:在很多工业自动化系统中,设备的控制逻辑是通过PLC(可编程逻辑控制器)上的软件来定义的。比如,工厂的生产线上的机器的启停、运行速度、配料比例等都可以通过修改PLC程序来改变。

-

备自投远程自动投退系统(ABC),这是东方电子公司在广州电网实现的系统,备自投装置在变电站工作,但是软件可以通过全局信息,判断备自投动作后是否引起主变过载,从而实现远程投退。这样人工繁琐的备自投投退工作变为软件自动实现。

规划仿真

有的工业系统,似乎从头到尾都是不易变的,例如建筑、土木工程、工厂建设。正如西门子总裁前段时间说的“西门子在南京建设了一个工厂,但是在建设之前,已经在数字系统中建设了一遍,现实中的工厂建设是第二次”。也就是说,复杂系统建设前已经先在软件中演化了一遍。我们发现,很多系统演化的工作都似乎是“补救”,比如说,生产线已经建设好了,但是不稳定有抖动,然后请控制工程师补救,采用模型预测控制等高阶算法改善运行情况,把新的控制算法“外挂”到DCS系统。又或者电网运行过程中负载过高超过了规划设想,这时候要通过各种需求侧的技术来避免直接拉闸限电。软件数字化的发展,可以使得问题解决时机“前移”。问题解决得越早、代价和成本越小。系统在总体设计中,就可以进行系统运行仿真模拟(虽然这种仿真跟现实必然存在差距)。在系统规划设计阶段,就要把控制运行等诸多问题考虑进来;在系统运行阶段,也要把未来的规划问题提前考虑并且自动生成初步方案。

具体到电力系统,我们可以预期电网规划的数字化很快将提上日程,而不是现在这样的离线作业,与现实中的生产控制系统脱节。其实,范明天教授很早就提出过“电网规划运行一体化”,但一体化工作需要建立在实用性的数字平台基础上。 最后,再谈一谈系统与管理,这两者是相辅相成的。工业系统的必备环节是反馈和控制,必须能够适应不断变化的环境和需求。对应到管理上,则是PDCA循环,含义是将管理分为四个阶段,即Plan(计划)、Do(执行)、Check(检查)和Act(处理)。良好的管理可以为系统演化提供一个有利的环境,例如,通过科学的规划和合理的资源分配,可以提高系统的可靠性和经济性。另一方面,数字化系统和技术本身也可能带来新的管理工具和方法,从而改善管理效果。

讨论综合能源服务

工业企业的电力服务,在电力行业通常称之为“综合能源服务”,国网、南网都相当重视这块市场,并成立专门的子公司拓展综合能源服务市场。近年来,随着双碳目标的确立,企业的ESG评价(环境、社会责任和公司治理,Environment、Social responsibility、Corporate Governance)越来越受投资机构和社会公众重视。在这种大背景下,工业企业的节能减排、能效优化、碳排放监测等技术都得到了更广泛的应用。

我本人虽然号称“工程经验丰富”,但服务的客户大多数都是电网的调度中心客户,很少接触工业企业。印象比较深刻的是10多年前出差大庆石化公司的经历,地点是黑龙江大庆的卧里屯,上班步行走整整1小时,下班也是如此,当时还是东北的冬天。公交地铁就别想了,条件比较艰苦。这次出差亲身体会到工业企业的电力业务与电网企业是不同的。虽然客观来说,有的大型企业的内部电网算是比较复杂的,有多个变电站、备用电源,甚至还有自备电厂,确实需要一定水平的技术力量,但他们的电力技术人员大概是定位成“辅助工作人员”。地区电网调度中心光是自动化班的人数都超过他们全部班组了。另外,制造业电力人员的工作风格也是不同的。当时IBM服务器需要维修,但找不到甲方客户的人,我就客串了“甲方”,把IBM的工程师请到现场,一起解决了问题(当时客户的钥匙都给我了,全程都不知情)。记得当时IBM的小伙子坐错了火车站,然后打车到了现场,休息也打车去大庆市区的星级酒店,而我住的酒店房间都没有洗手间。外企的福利待遇真的是让人羡慕啊。

后续工作过程中也陆续了解到一些综合能源服务的案例,当然这些案例都是站在电网企业的角度编写实施的。直到最近一段时间,我才从另一个角度,也就是工业企业的角度,了解电力服务的案例,也有了一些浅显的认识。

首先的问题是,工业企业的综合电力服务究竟能否赚钱?我在多年前就和咨询的客户说过了:看一个领域有没有前景,不能看大家嘴上怎么宣传,而是要看真金白银有没有掏出来。如果一个领域很能赚钱,大家早就一窝蜂的上马项目了,如果缺人才,那哭着喊着也要到处“挖人”。以电力节能改造为例,真正能赚钱的,例如高炉煤气余压发电,甲方(钢铁厂)自己就去做了,哪还能轮到乙方节能服务企业去赚钱呢?因此,电力综合服务属于“长尾市场”,在夹缝中精打细算,取得收益,积少成多,获取一定的规模效益。每个单一的工业企业(尤其是中小型企业)对电力服务的需求可能都不大,但当这些需求汇集起来,其总体需求将十分庞大。这些需求可以是电力的稳定供应、电能质量保证、能源管理服务,或是电力市场的参与等。另外,企业市场是高度定制化、个性化的,取得规模效益(建立共性平台)也很有难度。

最近很多高科技企业发布了制造业数字化平台(或者叫做数字孪生平台),主要是从工业的业务和需求出发,应用先进的数字技术,对工业生产控制、设备运检、生产计划安排等需求提供更优化、更精益的技术支撑工具。我不懂工业的业务,但是对电力业务是略懂的。这些工业企业数字化平台不可避免的涉及到一些电力的内容,在我看来,待商榷的地方很多,共同的问题是:电力方面,平台可以对电力正常的运行提供完善的监控和仿真等功能(基本的监控和潮流计算是可以实现的),但是对异常工况下的仿真、分析和优化是较为缺失的。具体包括:电力设备发生故障,电流有多大,保护能否正确动作;UPS是否正常工作;备自投装置能否正确动作。变流器设备的谐波影响范围多大,会不会影响到别的设备,会不会影响电网(被供电局罚钱)。电能质量如何保证,花了钱购买了电能质量设备,真的能发挥作用吗?很多工业企业建设了分布式储能和分布式电源,甚至构建了微电网,怎样运行这些设备,而且考虑与电网的交互,才能发挥最大的经济效益?有的人觉得电力系统算法毫无难度,计算机专业的人也可以编写出来,跟AI算法相比太简单了。真的是这样吗?其实,不仅是电力业务,其它领域都是一样的,资深工程师考虑的都是初学者难以意识到,但又确实不能完全忽略的小概率事件。

电网公司解决电力问题,在技术上当然毫无问题。但是在商业上,能否把电力的经验无缝切换到工业呢?这也要打个问号。有的企业在电力调度方面非常成功,然后基于调度平台建设综合能源平台,期望解决其它行业的电力问题,但很多客户觉得成本很高,难以接受。有的企业在电力仿真方面非常成功,于是基于仿真产品构建工商业用户专供版本,卖点是模型专业精确,而且对企业外部电网能很好的仿真,有的客户觉得这并不是他们想要的。工业企业的电力问题,是“外因”(外部电网)和“内因”(企业内部生产线和设备)共同组成,不可能脱离任意一方。电力的能效、供电质量等问题,与工业生产设备、生产计划、工艺、工业DCS控制密切相关。工业企业的电力问题,不可能脱离企业本身的业务而独立存在。除此以外,电网企业习惯于甲方角色,当自己成为服务客户的乙方,心态不一定能够调整过来。工业企业的需求,自己是最知道的,并不需要别人指导,虽然有时候不一定能够清晰表述。更不需要宣传“电能替代”,电能替代无非是一种可选的技术措施而已,万一客户想把电锅炉换成燃气锅炉,生意就不做了?

郭朝晖教授说过:钢铁行业的能效,可以反映企业自身的业务水平,包括生产的技术含量、生产计划是否顺畅,等等。这也从另一方面说明,能效(电力相关指标)是不能脱离企业自身业务的。

前面说过,企业的电力问题,是外因和内因共同作用的结果。因此,无论是从技术团队的组建,还是商业模式方面,都应该是电网行业和工业共同合作,共同努力,才有最大成效,偏向哪一方都是不妥的。

下面,从纯粹技术的角度,探讨工业企业的综合电力服务,需要哪些关键技术?

-

数据采集技术,传统的电力数据采集往往是用于供电公司与客户内部电网的关口,用于电费计量的。但我们的需求远不止于此,对电力的生产进行比较细致的监控和数据分析,需要研发适用于工业环境的采集终端、通信网络、数据平台。例如,工业环境高温高湿、高谐波环境,需要研发高质量的电表和终端;工业现场的通信,应具有很强的抗干扰能力,因此可采取工业总线技术和相应的通信协议,可选的方案包括:光纤、RS-485、CAN等。这些采集的数据,不仅可以用于电力业务的诊断,甚至可以对企业自身的业务起到很好的参考作用,这方面是有很多实例的。

-

仿真和优化技术,一方面是对电力系统较大影响的设备的高精度建模,重点是电力电子设备、异步电动机、电加热设备等;在建模的仿真的基础上,还可以进行预想故障推演、应急预案制定。在实时数据的基础上,还可以进行状态估计和分析,并进一步引入运筹优化技术。最好与企业生产MES软件打通,从而电力可以与生产联动分析优化。

-

企业与电网交互技术,最简单的是,生产线不因为可靠性和电能质量问题停运、同时不因为电能质量问题被供电公司罚钱。更高阶的是,企业是否参与电力市场,或者是否有充足的资源参与虚拟电网。在与电网的博弈中取得更大效益。这种方式既可以帮助他们获取额外的收入,也可以提高电网的稳定性和可靠性,是一种双赢的策略。

-

供电咨询诊断技术,前面的技术更像是技术工具,要想发挥最大的效应,是要有综合判断的。综合判断需要在数据的基础上,同时了解电力业务和企业业务,量身定制最有效的方案,而不是做一些节能或者电能质量改造方案就结束了。这就好比医疗,设备固然重要,但一锤定音的是医生的判断。

这里需要强调的是:对于工业企业的综合电力服务,先进通信技术、人工智能算法、数字孪生技术、云计算技术(例如k8s那套)都不属于关键技术,这些应属于可选的工具,是否采用要根据具体的需求、成本、成效来决定。

如果构建技术平台,平台应该是混合式的,其中偏向电网的部分(电力系统纯粹模型和算法、与电网交互部分)可以是通用平台,但是涉及企业自身业务的功能,应该是高度定制的,而且需要考虑成本等约束。这在技术上确实挑战非常大。这也是刚才说的,需要电网行业和制造业行业通力合作。